이 과정에서 휘발성 유기 화합물이나 악취 성분이 흡착제에 포집되어 제거됩니다. 특히 가스상 오염물질이 비연소성이거나 오염물의 농도가 낮은 경우에 효과적입니다.

오염원의 종류와 특성에 따라 활성탄 외에도 제올라이트, 실리카겔, 알루미나 등의 흡착제를 사용할 수 있어 다양한 작업 환경에 적용 가능합니다.

특징요약

· 높은 제거 효율

· 휘발성유기화합물(VOCs) 및 악취 제거에 탁월한 성능을 발휘합니다.

· 다양한 흡착제 적용 가능

· 오염물의 특성 및 작업 환경에 따라 활성탄, 제올라이트, 실리카겔, 알루미나 등 다양한 흡착제를 선택해 적용할 수 있습니다.

· 간단한 유지보수

· 흡착제는 탈리가 불가능하며, 교체형 구조로 되어 있어 정기적인 교체만으로 관리가 용이합니다.

· 비연소성 및 저농도 가스에 적합

· 연소가 어렵거나 오염물의 농도가 낮은 경우에 특히 효과적입니다.

· 적용 용도 - 악취 제거, VOCs 제거 등 산업 현장의 대기질 개선에 적합합니다.

흡착탑 – 핵심 설계

공기 유량 (처리풍량)

- 단위: ㎥/min 또는 CMM

- 처리 대상 가스의 양에 따라 흡착탑의 크기 및 층수 결정

접촉 시간 (Contact Time, EBCT)

- 오염 가스가 흡착제와 충분히 반응할 수 있도록 확보

- 일반적으로 0.5~2초 이상 확보 필요

흡착제의 종류 및 충진량

- 활성탄, 제올라이트, 실리카겔, 알루미나 중 선택

- 오염물의 물성(극성, 분자량 등)에 따라 최적의 조합 필요

- 단위 부피당 충진량과 밀도 고려

흡착제의 교체 주기

- 포화 시점 예측을 위한 전처리 테스트 또는 경험적 수명 기준 필요

- 정기 교체로 성능 유지

입구 농도 및 가스 성분

- 처리 대상 오염물의 농도(ppm)와 화학적 특성 파악

- 농도가 높을 경우 다단 설계 필요 가능

온도 및 습도 조건

- 일반적으로 40℃ 이하, 습도 70% 이하 권장

- 고온/고습은 흡착 효율 저하 및 흡착제 수명 단축 초래

압력 강하 (Pressure Drop)

- 흡착층을 통과하는 동안의 저항 계산

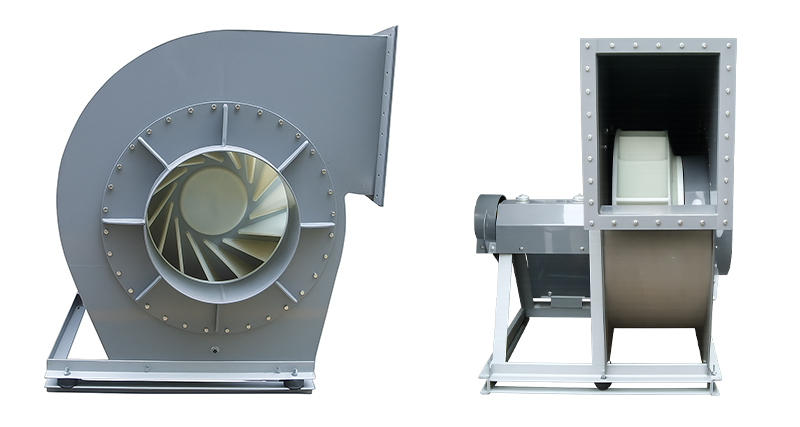

- 팬 용량 및 에너지 비용에 영향

탑 형상 및 구조

- 단탑식 또는 다단식 구조

- 하향식 또는 상향식 유로 설계 선택 가능

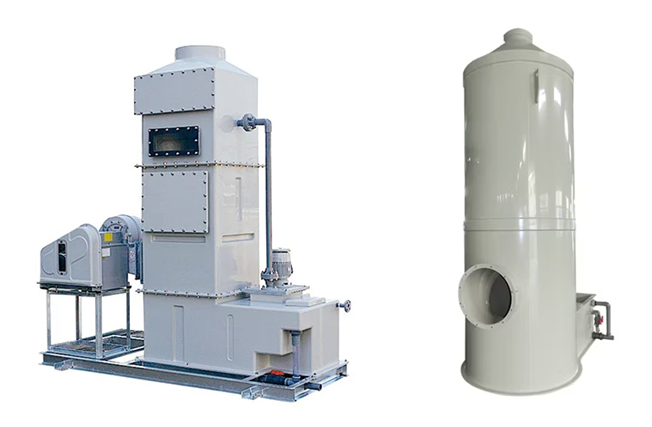

1. 정의

건식 스크러버는 수분(물)을 사용하지 않고 흡착제(또는 반응제)를 이용해 공기 중 오염물질을 제거하는 대기오염 방지 설비입니다.

주로 산성가스, 휘발성유기화합물(VOCs), 악취 등을 화학 반응이나 물리적 흡착으로 제거합니다.

2. 주요 구성 및 작동 원리

▶ 오염가스 유입구 : 공정에서 배출되는 가스가 시스템 내부로 유입됨.

▶ 반응제 주입부 : **건식 반응제(예: 수산화칼슘, 탄산나트륨 등)**를 분사하여 오염물과 반응시킴.

▶ 반응/흡착 구간 : 반응제와 오염물질이 접촉하여 화학 반응 또는 흡착이 일어남.

▶ 황산가스(SO₂), 염화수소(HCl) 등과 반응하여 고체 부산물 생성.

▶ 집진 필터 (예: 백필터 또는 카트리지 필터) : 생성된 고체 입자(반응 후 부산물) 및 미세분진을 제거.

▶ 정화된 공기 배출구 : 오염물질이 제거된 깨끗한 공기를 외부로 배출.

3. 특징

💧 수분 사용 없음 → 부식 위험 적고 폐수 발생 없음

🔄 운전 간편 → 설비 구조 단순, 유지관리 용이

🔥 고온 가스 처리 가능

❌ 단점: 일부 고농도 가스에는 처리 효율이 낮을 수 있음

부식방지용 PVC재질 제작가능

4. 적용 분야

반도체, 디스플레이, 2차전지 제조라인, 화학, 제약, 금속 가공 산업, 악취 및 산성가스 제거가 필요한 산업 전반

1. 제품 특장점

▶ 내산성 스크러버 내산성 FAN 제작가능

▶ 직관적인 사용법으로 쉬운사용

▶ 체류 시간 조절로 인한 고농도의 유해가스도 탈취 가능

2. 사용가능 약품 (처리가능 오염물질)

염산,황산, 질산,브롬화수소산, 요오드화수소산, 과염소산